3nm/5nm 先进制程中纳米级污染物成良率杀手?本文详解等离子清洗机如何通过 “物理轰击 + 化学反应” 双重机制,精准去除颗粒、金属离子等污染物。解析设备核心原理、先进制程适配优势、全流程应用场景及选型建议,助力半导体企业提升良率、降低损失。了解半导体先进制程洁净解决方案,就看等离子清洗机的核心应用指南。

随着半导体制程迈入3nm/5nm时代,芯片晶体管栅极宽度已缩减至头发丝直径的三万分之一,纳米级污染物成为制约良率的“头号杀手”。数据显示,全球半导体产业每年因硅片污染导致的良率损失超300亿美元,其中3nm制程中,硅片表面每平方厘米增加10颗0.1微米颗粒,良率就会下降15个百分点以上。作为先进制程的核心洁净装备,等离子清洗机凭借纳米级精准清洗能力,成为解决这一难题的关键技术,本文将深入解析其工作原理与实际应用价值。

一、3nm/5nm制程的纳米级污染痛点

先进制程对污染物的容忍度已达到分子级水平,传统清洗技术难以应对四类核心污染物的挑战:

- 颗粒污染物:01-0.1微米的纳米颗粒(如硅粉、设备磨损碎屑)会堵塞纳米级电路结构,导致晶体管短路或光刻图案失真,3nm制程中这类颗粒的致命阈值已降至10nm以下。

- 金属离子污染:钠、铁、铜等金属离子浓度低至10¹⁰ atoms/cm²就会导致PN结漏电,在5nm FinFET结构中,金属离子扩散还会缩短载流子寿命,降低芯片响应速度。

- 有机物与氧化层:光刻胶残留、空气中的有机挥发物会影响薄膜沉积附着力,而硅片表面自发形成的二氧化硅氧化层,会导致光刻光线折射,破坏3nm制程的关键尺寸精度。

- 化学残留污染:蚀刻剂、清洗液残留会腐蚀金属互连线路,在5nm高密度布线中,这类污染还可能引发电迁移问题,影响芯片可靠性。

传统湿法清洗虽能去除部分污染物,但存在化学残留、废水处理成本高、易损伤精密结构等缺陷,已无法满足3nm/5nm制程的洁净要求。

二、等离子清洗机的纳米级洁净原理

等离子清洗机通过“物理轰击+化学反应”双重机制,实现对纳米级污染物的精准去除,核心原理如下:

- 等离子体生成:设备通过56MHz射频电源激发氧气、氩气、氮气等工艺气体,在低压环境中电离形成包含高能电子、离子、自由基的等离子体,这一过程无需化学溶剂,从源头避免二次污染。

- 物理剥离作用:等离子体中的高能离子以高速撞击硅片表面,通过动量传递将纳米级颗粒、氧化层等物理污染物击碎并剥离,冲击能量可精准控制在不损伤芯片结构的范围内。

- 化学分解作用:活性自由基与有机物污染物发生氧化反应,将光刻胶残留、油脂等分解为CO₂、H₂O等气态产物,通过真空系统排出;针对金属离子,可通过气体配方优化形成挥发性金属化合物,实现彻底去除。

- 表面活化优化:清洗过程中,等离子体还会在硅片表面引入羟基、羧基等活性基团,使表面能提升30%-50%,为后续薄膜沉积、键合工艺奠定基础。

三、等离子清洗机适配先进制程的核心优势

相较于湿法清洗、超声波清洗等传统技术,等离子清洗机在3nm/5nm制程中具备三大不可替代的优势:

- 纳米级清洗精度:可去除01微米以下的超细微颗粒,金属离子去除率达99.9%,氧化层控制精度达到原子级别,完全满足3nm制程对洁净度的严苛要求。

- 无损伤洁净保障:通过45℃以下低温处理技术,避免高温对FinFET、GAA等复杂结构的热损伤,处理均匀性误差控制在±3%以内,适配8寸、12寸大尺寸硅片。

- 绿色高效特性:无需化学试剂,无废水排放,清洗过程能耗仅为传统湿法清洗的1/3;单片硅片处理时间可缩短至分钟级,支持自动化产线集成,大幅提升生产效率。

某国产晶圆厂应用案例显示,引入等离子清洗机后,3nm逻辑芯片的颗粒污染物去除率从传统工艺的85%提升至99.9%,良率直接提升12%,年减少晶圆报废损失超千万元。

四、等离子清洗机的关键技术适配与应用场景

为应对3nm/5nm制程的复杂需求,等离子清洗机在技术上实现了三大核心适配:

- 精准参数调控:支持功率0-500W连续可调(精度达1W),气体流量误差小于±1%,可根据不同污染物类型定制氩气+氧气、氮气+氢气等混合气体配方,实现针对性清洗。

- 复杂结构兼容:通过气浴电极设计优化气体流场,消除边缘效应,可深入晶圆表面的微小孔洞和缝隙,满足3D封装、Chiplet等复杂结构的清洗需求。

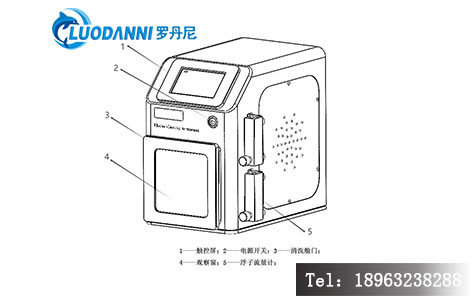

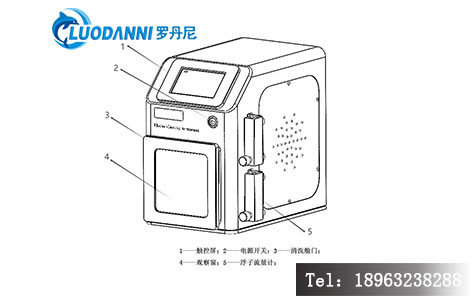

- 智能闭环控制:搭载PLC+HMI智能控制系统,集成颗粒检测、金属离子检测模块,实时监测清洗效果并动态调整参数,支持工艺参数云端存储与远程调试。

其核心应用场景覆盖先进制程全流程:

- 光刻后:去除光刻胶残留与表面颗粒,提升图案精度;

- 蚀刻后:清除聚合物副产物与金属离子,避免电路腐蚀;

- 封装前:活化芯片表面,增强键合强度与封装气密性;

- 沉积前:去除氧化层与有机物,保障薄膜沉积均匀性。

五、行业趋势与选型建议

随着制程向2nm及以下节点推进,纳米级污染控制难度持续升级,等离子清洗机正朝着三大方向发展:智能化(AI实时优化参数)、绿色化(低能耗无废水)、定制化(适配特殊制程需求)。对于半导体企业而言,选型时需重点关注三项核心指标:

- 清洁精度:确保01微米以下颗粒去除率≥99.9%,金属离子残留低于10¹⁰ atoms/cm²;

- 均匀性:8寸硅片处理均匀性误差≤±3%,避免局部污染残留;

- 兼容性:支持多气体配方切换,适配热敏感材料与复杂3D结构。

国产等离子清洗机已实现关键技术突破,某品牌Aurora系列真空等离子清洗机,在3nm制程中表现出与国际品牌相当的清洗效果,且具备“5天交付、24小时现场支持”的服务优势,成为越来越多晶圆厂的选择。

在3nm/5nm先进制程中,洁净度直接决定芯片的性能与竞争力,纳米级污染物的精准控制已成为半导体制造的核心课题。等离子清洗机凭借“物理+化学”双重作用机制,实现了无残留、高精度、环保化的清洗效果,有效破解了传统技术难以应对的污染难题,为先进制程良率提升提供了关键保障。随着半导体产业向更小制程、更高集成度发展,等离子清洗技术将持续迭代升级,成为推动芯片制造向微观洁净极限突破的核心力量。

3nm/5nm先进制程纳米级污染难题:等离子清洗机的核心解决方案

免责声明

本文所介绍的产品参数及应用场景仅供参考,具体以产品实物及官方说明书为准。本文内容仅为行业知识分享,不构成任何采购建议。山东罗丹尼仪器有限公司保留对产品参数的最终解释权。